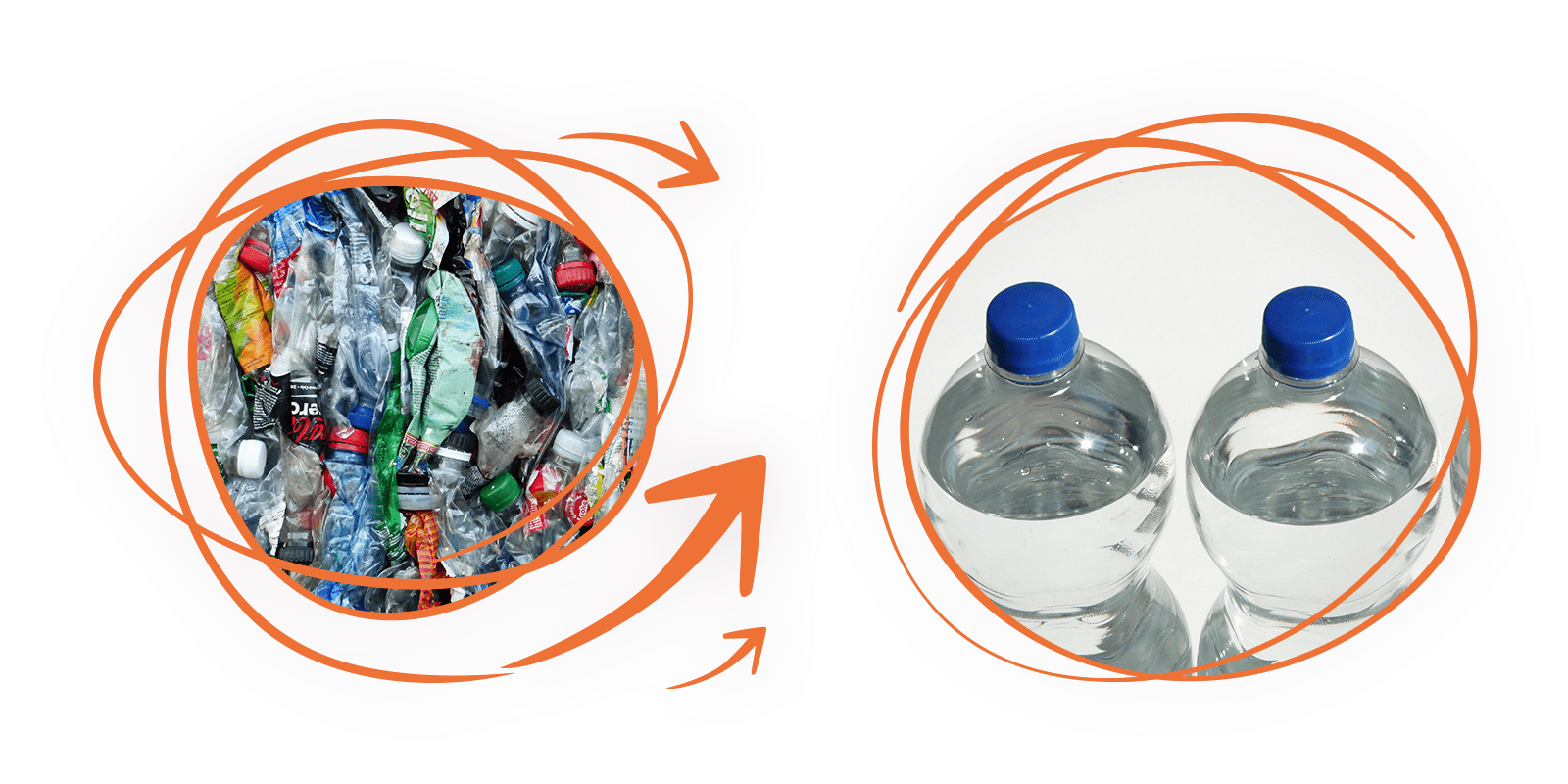

Von Alt-PET zu Neu-PET

Ob Limonaden, Wasser oder sogar Bier: das klassische Recycling-Beispiel aus alten PET-Flaschen Neue zu machen, kennen die meisten ÖsterreicherInnen, aber wie funktioniert das genau?

292.000 Tonnen Kunststoff-Leichtverpackungen

Pro Jahr gibt es in Österreich 292.000 Tonnen Kunststoffabfälle wie Leichtverpackungen oder PET-Flaschen. 22.000 Tonnen davon fallen jährlich in Tirol an.

Von der Haustür zur Recyclingfirma

Eingesammelt werden die ausgedienten Tiroler Kunststoff-Leichtverpackungen der Gelben Tonnen, Gelben Säcke und der Recyclinghöfe u.a. von der Firma DAKA.

Mit dem LKW geht es für die Säcke voll mit Kunststoff-Flaschen & Co. zur TRG Tiroler Recycling GmbH in Pfaffenhofen, eine der modernsten Kunststoffsortieranlagen Österreichs.

Wie viel und wie schwer?

In der TRG Sortieranlage werden mehr als die Hälfte der Kunststoffverpackungen recycelt. Um zu wissen, wie viel Inhalt in den Sammelsäcken ist, werden diese am Anfang einmal gewogen und dann automatisiert geöffnet.

Trennung nach Volumen, Fläche und Farbe

Danach kommt der Inhalt in ein riesiges Trommelsieb, wo die Kunststoffverpackungen in volumige Kunststoffe, wie beispielsweise Flaschen, oder flächige Kunststoffe, wie zum Beispiel Folien, getrennt werden.

Die volumigen Kunststoffe kommen als Nächstes in den High-Tech-Kern der Anlage. Dort werden sie mit Hilfe von Infrarot und Farberkennung in einzelne Kunststoffarten getrennt, also zum Beispiel in PET-Getränkeflaschen in den Farben transparent, blau oder grün, Becher, Getränkeverbundkartons etc. Mit diesem System werden die Kunststoffverpackungen bereits bis zu 95 Prozent richtig sortiert.

Händische Nachsortierung

Um die richtige Sortierung gewährleisten zu können, werden die Verpackungen aber sicherheitshalber noch händisch nachsortiert.

Dadurch erreicht man eine Sortenreinheit von mindestens 98 Prozent, die man für die Weiterverwertung zum Beispiel von PET-Flaschen braucht.

Die PET-Flaschen kommen dann weiter in die PET zu PET-Recyclinghallen in Müllendorf. Dort werden sie von MitarbeiterInnen kontrolliert und Nicht-PET-Teile händisch aussortiert.

Zu PET-Flakes zerkleinert

Ist sichergestellt, dass nur noch PET-Flaschen zur Weiterverarbeitung im Prozess sind, werden diese in einer Mühle zu sogenannten „PET-Flakes“ zerkleinert.

Patentiertes Verfahren

Um die hohen Lebensmittelstandards zu gewährleisten wird ein patentiertes Verfahren namens URRC (United Resource Recovery Corporation) eingesetzt: d.h. die Flakes werden zuerst einmal in einer Art Waschanlage gründlich gereinigt. Dabei werden eventuell vorhandene Aromastoffe sowie die oberste Schicht der Flakes entfernt.

Danach heißt’s, ab in den Drehrohrofen – ein runder Ofen, der sich um die eigene Achse bewegt – wo die Flakes bei 200 Grad Celsius verweilen und die letzten Verunreinigungen aus dem Material ausscheiden.

Granulierungen zu kugelrundem PET-Granulat

Die Flakes kann man in einem weiteren Verarbeitungsschritt noch einmal zerkleinern, besser gesagt: granulieren. In einer Granulierungsanlage werden die Flakes getrocknet, aufgeschmolzen, gesiebt (wie durch einen Kaffeefilter), durch eine Düsenplatte gepresst und schließlich unter Wasser gekühlt und kugelig geschnitten.

Zum Schluss werden die Kügelchen bzw. das Granulat kristallisiert und in einem sogenannten SSP Reaktor (auch ähnlich wie der Drehrohrofen) tiefengereinigt. Dann ist das Material offiziell lebensmitteltauglich.

Neue PET-Flasche

Welche PET-Teilchen schlussendlich in den neuen Produkten zum Einsatz kommen, hängt davon ab, welches Material das Unternehmen braucht.

Aber egal, ob in Flakes- oder in Granulatform; das gewünschte Material wird am Ende einfach zu den Getränkeunternehmen geliefert und dem Ausgangsmaterial für neue PET-Flaschen beigemengt.

Von PET zu PET

Ein Video über die Wiederverwertung von PET-Flaschen.