Von Altpapier zu neuen Papierwaren

Die Tageszeitung fertig gelesen und ab damit in die Papiertonne. Und was passiert dann?

1,67 Mio. Tonnen Altpapier pro Jahr

Altkarton, Zeitungen oder Kartonagen: pro Jahr werden in Österreich rund 1,67 Millionen Tonnen Altpapier gesammelt. Von der Menge zählen ca. 540.000 Tonnen zu Verpackungen und der Rest zu Drucksorten.

Wichtiges Thema in der Verwertung von Altpapier ist natürlich Papierrecycling. Der Energie- und Wasseraufwand ist bei der Produktion von Recyclingpapier nämlich in der Regel geringer, als bei der Herstellung mit Primärfasern, wie beispielsweise Holz.

Nehmen wir einmal das Beispiel alte Tageszeitung: allein in Oberösterreich fallen jährlich 11.500 Tonnen Altpapier im Sinne von Zeitungen, Zeitschriften oder anderer Drucksorten an.

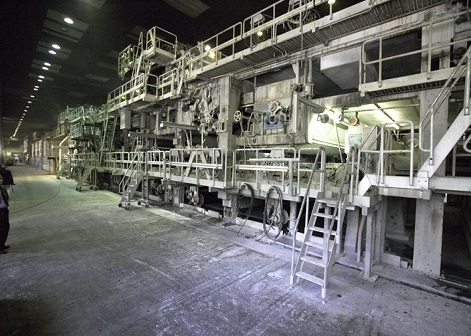

Ab in die Papierfabrik

Das (oberösterreichische) Altpapier inkl. Kartonagen kommt in eine der 180 Altstoffsammelzentren in Österreich. Dort werden die Drucksorten vom anderen Papiermaterial aussortiert und zur Firma LAVU in Wels gebracht.

Von dort geht’s dann für die alten Tageszeitungen & Co. weiter zur Papierfabrik.

Mit Wasser zu Brei

Als Erstes muss das Material durch die sogenannte „Nasspartie“: dabei werden alle Rohfaserstoffe, wie Altpapier, Zellstoff und Holzschliff in Pulpern – wie ein übergroßer Mixer – mit Wasser vermischt und aufgelöst. Danach wird der Wasser-Faser-Brei gesiebt, um alle Kleinmaterialrückstände wie Sand, Büroklammern, Kunststofffolien oder Glas auszuscheiden.

Deinking: Weg mit der Farbe

Um die Katalog- und Tageszeitungspapiere von ihrer Druckfarbe zu befreien und den Weißgrad zu verbessern, muss das Papier dann noch „deinkt“ werden. Dabei wird das Material mit Wasser vermischt und Chemikalien, wie beispielsweise Tenside oder Natriumhydroxid, hinzugegeben. Danach wird Luft in den Behälter mit dem Gemisch eingeleitet, wodurch sich die Druckfarbenpartikel an die Luftblasen anheften und als Schaum auf dem Material schwimmen.

Zum Schluss muss nur noch der Schaum von der Oberfläche abgeschöpft oder abgesaugt werden und schon ist das Papier-Wasser-Gemisch alias „Altpapier-Suspension“ bereit zur Weiterverarbeitung.

Raus mit dem Wasser

Als Nächstes wird dem Gemisch mit Hilfe von Sieben und Walzen das Wasser entzogen.

Dann ist es Zeit für die sogenannte „Trockenpartie“: dabei wird die Papierbahn slalomartig durch auf 125 Grad Celsius erhitzte Trockenzylinder und Filzzylinder geleitet. So verringert sich der Wassergehalt von ursprünglich rund 99 Prozent auf sieben Prozent. Zum Schluss wird das Papier noch geglättet und aufgerollt.

Kataloge, Zeitschriften und Bücher

Die fertige Papierbahn ist dann bereit für ihre nächste Verarbeitung und Bedruckung für Kataloge, Zeitschriften oder Bücher.

Status: Jänner 2017